森蘭變頻器在鋼鐵行業(yè)的應(yīng)用

【行業(yè)概述】

鋼鐵工業(yè)是國(guó)民經(jīng)濟(jì)的重要基礎(chǔ)產(chǎn)業(yè),在我國(guó)工業(yè)化、城鎮(zhèn)化進(jìn)程中發(fā)揮著重要作用。鋼鐵是現(xiàn)代工業(yè)中應(yīng)用最廣、發(fā)展最快的金屬材料,是建筑、機(jī)械、汽車(chē)、家電、造船等行業(yè)不可缺少的材料。

“十一五”時(shí)期,我國(guó)粗鋼產(chǎn)量由3.5億噸增加到6.3億噸,年均增長(zhǎng)12.2%,進(jìn)一步確立了中國(guó)是世界鋼鐵大國(guó)的地位。鋼鐵生產(chǎn)過(guò)程中要排放大量煙塵、廢氣,我國(guó)鋼鐵工業(yè)正面臨著降低能耗、清潔生產(chǎn)的巨大挑戰(zhàn)。電機(jī)系統(tǒng)節(jié)能是國(guó)家十大節(jié)能工程之一,冶金行業(yè)的鼓風(fēng)機(jī)、除塵風(fēng)機(jī)、冷卻水泵、加熱爐風(fēng)機(jī)、鑄造除鱗水泵等設(shè)備都可實(shí)現(xiàn)變頻調(diào)速節(jié)能。鋼鐵工業(yè)要實(shí)現(xiàn)粉塵,污水零排放,大功率高壓電機(jī)必須采用變頻調(diào)速控制。

【鋼鐵行業(yè)節(jié)能潛力分析】

●煉鐵

我國(guó)重點(diǎn)高爐有320多座,煉鐵能力及產(chǎn)量已達(dá)到世界第一。大型高爐煉鐵鼓風(fēng)機(jī)采用超大型同步電動(dòng)機(jī)傳動(dòng)取代透平傳動(dòng),已成為當(dāng)今世界煉鐵裝備發(fā)展的趨勢(shì)。電動(dòng)鼓風(fēng)機(jī)功率12500kW-40000kW,大型電機(jī)啟動(dòng)困難,采用交流變頻調(diào)速系統(tǒng)作為起動(dòng)和調(diào)速,節(jié)電效果明顯。高爐除塵風(fēng)機(jī)、冷卻水泵,電機(jī)500-2500kW,流量隨著煉鐵生產(chǎn)變化,采用液力耦合器調(diào)速,用變頻調(diào)速取代液力耦合器調(diào)速,節(jié)電率在20%以上。

●煉鋼

我國(guó)產(chǎn)鋼量世界第一,轉(zhuǎn)爐大型化效果明顯,我國(guó)鋼鐵企業(yè)擁有大約810座轉(zhuǎn)爐,近360座電爐,已淘汰平爐,增加電爐,實(shí)現(xiàn)全連鑄化生產(chǎn)。煉鋼廠是煙氣、粉塵污染大戶,除塵風(fēng)機(jī)400kW-3150kW,風(fēng)量隨煉鋼生產(chǎn)周期間隔運(yùn)行,也是應(yīng)用液力耦合器調(diào)速。轉(zhuǎn)爐煉鋼需要氧氣吹煉,煉鋼制氧機(jī)為大型壓縮機(jī)2000kW-8000kW,采用高壓軟啟動(dòng),還沒(méi)有推廣高壓變頻調(diào)速節(jié)能。

●軋鋼

我國(guó)鋼鐵企業(yè)軋鋼系統(tǒng)基本實(shí)現(xiàn)全連軋,熱連軋、冷連軋寬帶鋼軋機(jī)增加到72套和50套。軋機(jī)傳動(dòng)是電機(jī)應(yīng)用的主要對(duì)象,大型軋機(jī)主傳動(dòng)電機(jī)8000kW-12500kW,輥道/壓下等輔傳動(dòng)50kW-500kW。軋鋼冷卻和除鱗供水泵500kW-3000kW,加熱爐鼓風(fēng)機(jī)50kW-500kW,現(xiàn)代軋鋼廠采用電動(dòng)機(jī)上千臺(tái),容量達(dá)50MW-100MW。軋機(jī)傳動(dòng)普遍采用交流變頻調(diào)速取代直流調(diào)速,提高軋機(jī)性能和生產(chǎn)率,可取得噸鋼電耗減少30%的效果。

【第三部分:森蘭鋼鐵行業(yè)應(yīng)用典型解決方案】

應(yīng)用解決方案一、森蘭變頻在吉林鋼鐵廠焦?fàn)t煤氣鼓風(fēng)機(jī)的應(yīng)用

工程及設(shè)備概況

本工程2臺(tái)焦?fàn)t煤氣鼓風(fēng)機(jī)低壓變頻控制為一拖一方案,每臺(tái)焦?fàn)t煤氣鼓風(fēng)機(jī)配備一臺(tái)變頻調(diào)速控制裝置,變頻調(diào)速系統(tǒng)接于380V電壓等級(jí)的主動(dòng)力電源系統(tǒng),用于電動(dòng)機(jī)的變頻調(diào)速,調(diào)速范圍為30Hz-50Hz。

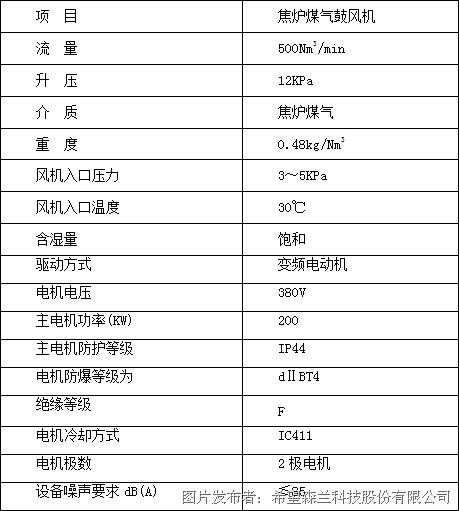

焦?fàn)t煤氣鼓風(fēng)機(jī)參數(shù):

焦?fàn)t煤氣鼓風(fēng)機(jī)配套電機(jī)參數(shù):

本變頻控制設(shè)備,實(shí)現(xiàn)一臺(tái)變頻控制對(duì)應(yīng)一臺(tái)電機(jī)實(shí)現(xiàn)無(wú)沖擊電流軟起動(dòng),并可任意調(diào)節(jié)速度,可以本地和遠(yuǎn)程控制,豐富的數(shù)字量(I/O)接口和模擬量接口,多種狀態(tài)信號(hào)可選擇。

變頻控制柜的要求:

1.要求有本地、遠(yuǎn)程控制

本地能啟動(dòng),停止,急停,調(diào)速,監(jiān)視電機(jī)運(yùn)行電流,轉(zhuǎn)速

2.遠(yuǎn)程要求:

(1)可通過(guò)4—20mA信號(hào)給定頻率,以及反饋電機(jī)運(yùn)行電流,電機(jī)轉(zhuǎn)速

(2)提供遠(yuǎn)程控制時(shí)繼電器常開(kāi)信號(hào)

(3)提供變頻運(yùn)行、變頻故障常開(kāi)信號(hào)

(4)可遠(yuǎn)程啟動(dòng)

(5)可通過(guò)RS-485通訊讀取變頻器參數(shù)及實(shí)時(shí)數(shù)據(jù)

應(yīng)用解決方案二、SB70變頻器在不銹鋼薄板收卷中的改造應(yīng)用

江蘇省興化市三元不銹鋼制品有限公司,該廠主要生產(chǎn)經(jīng)營(yíng)各種規(guī)格材質(zhì)不銹鋼鋼帶、焊接裝潢用管、工業(yè)用管。現(xiàn)對(duì)該廠的氮?dú)夤饬镣嘶馉t的不銹鋼帶收卷原系統(tǒng)進(jìn)行改造。

氮?dú)夤饬镣嘶馉t是將不銹鋼薄板經(jīng)過(guò)氮?dú)夤饬镣嘶馉t進(jìn)行高溫處理,使不銹鋼薄板變軟,再進(jìn)行后序的一系列加工處理,再形成成品。此道工序,對(duì)產(chǎn)品的質(zhì)量影響致關(guān)重要,所以對(duì)此有較高的要求。一般由幾個(gè)部分組成:放卷電機(jī)、前壓棍電機(jī)、S棍電機(jī)、收卷電機(jī)等。其放卷電機(jī)、前壓棍電機(jī)、S棍電機(jī)均為5.5kW,收卷電機(jī)為30kW。系統(tǒng)的操作過(guò)程:將一卷不銹鋼薄板,由放卷電機(jī),經(jīng)前壓輥牽引進(jìn)入退火爐,通過(guò)高溫加熱處理后,再經(jīng)S輥電機(jī)牽引,由收卷電機(jī)進(jìn)行收卷。工作過(guò)程中,各部分的恒線速度恒定,對(duì)產(chǎn)品的后序加工有著重要的影響。

如下圖1所示:

圖1 不銹鋼薄板收卷原理圖

在改造之前,原采用傳統(tǒng)的變頻器同步方法進(jìn)行控制。但是,變頻同步控制只能保證S輥電機(jī)和收卷電機(jī)轉(zhuǎn)速的同步。在收卷電機(jī)部分,由于隨著收卷圈數(shù)的增加,外徑是逐漸變大的,其線速度要求不變化,所以,實(shí)際上是使兩者之間的張力恒定。為了保持線速度恒定,操作人員就要時(shí)時(shí)測(cè)量S輥電機(jī)與收卷電機(jī)的線速度,根據(jù)測(cè)得的線速度差,人為地改變S輥?zhàn)冾l器和收卷變頻器的頻率,對(duì)兩者的線速度進(jìn)行校正,以此來(lái)達(dá)到線速度的一致。由于手工操作難度較大,不能達(dá)到收卷不銹鋼薄板恒定張力控制或恒線速度控制,也就保持不了張力的恒定,經(jīng)常會(huì)出現(xiàn)張力過(guò)大鋼板繃緊變形,或者張力過(guò)小鋼板松弛變形,從而影響產(chǎn)品的質(zhì)量。不僅如此,原收卷系統(tǒng)還存在如下弊端:

1、由于各動(dòng)力點(diǎn)的受力不均勻,無(wú)法在同一線速度下運(yùn)行;

2、S輥電機(jī)在低速時(shí)易打滑;

3、收卷電機(jī)經(jīng)常出現(xiàn)過(guò)載和失速現(xiàn)象;

4、在上料、下料時(shí)不易控制。

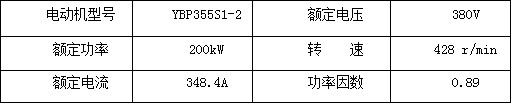

根據(jù)現(xiàn)有的狀況,收卷電機(jī)是隨著卷徑的增加,只要S輥電機(jī)和收卷電機(jī)隨時(shí)保證線速度恒定,即張力的恒定,也就達(dá)到了收卷系統(tǒng)的工藝要求。為此,在原有的系統(tǒng)中,采用變頻調(diào)速加以改造。由于放卷電機(jī)在前級(jí),張力控制的要求不高,所以,只對(duì)S輥電機(jī)和收卷電機(jī)進(jìn)行改造,系統(tǒng)S輥電機(jī)采用森蘭SB70G5.5。S輥電機(jī)和收卷電機(jī)之間具有不銹鋼薄板柔性連接,若收卷電機(jī)的線速度高于S輥電機(jī)的線速度,S輥電機(jī)會(huì)處于發(fā)電狀態(tài),所以變頻器外需配置制動(dòng)電阻。收卷電機(jī)采用森蘭SB70G30,森蘭SB70變頻器采用無(wú)PG矢量控制技術(shù),利用SB70豐富的邏輯算術(shù)單元,通過(guò)內(nèi)部運(yùn)算單元的連接,在速度控制的基礎(chǔ)上增加轉(zhuǎn)矩限幅。轉(zhuǎn)矩限幅值,是由內(nèi)部的算術(shù)單元間接給定的,是以2.5倍電機(jī)額定轉(zhuǎn)矩為100%的量。

以S輥SB70G5.5模擬輸出的頻率作為線速度的給定,以供給收卷電機(jī),通過(guò)調(diào)節(jié)變頻器相應(yīng)輸入信號(hào)的增益、偏置作為線速度信號(hào),來(lái)進(jìn)行轉(zhuǎn)矩的運(yùn)算、限幅,從而實(shí)現(xiàn)S輥電機(jī)、收卷機(jī)線速度的恒定。

變頻器原理接線圖如圖2所示:

圖2 張力控制變頻器原理接線圖

對(duì)S輥?zhàn)冾l器設(shè)置較簡(jiǎn)單。頻率給定,設(shè)為電位器給定,外控啟動(dòng)。當(dāng)出現(xiàn)緊急停機(jī)時(shí),設(shè)置了與收卷電機(jī)聯(lián)動(dòng)的急停按鈕。收卷電機(jī),在剛啟動(dòng)時(shí),需要點(diǎn)動(dòng)功能,因此,增設(shè)了點(diǎn)動(dòng)功能。在點(diǎn)動(dòng)時(shí),轉(zhuǎn)矩限幅,是由變頻器內(nèi)部,通過(guò)模擬開(kāi)關(guān)進(jìn)行切換,使點(diǎn)動(dòng)時(shí)轉(zhuǎn)矩限幅為100%。

本方案已對(duì)該廠的四臺(tái)氮?dú)夤饬镣嘶馉t的收卷進(jìn)行改造,并成功應(yīng)用。改造后由于具有恒張力收卷,所以加工精度高,產(chǎn)品質(zhì)量大幅度提高。其安全可靠、性能穩(wěn)定、提高了生產(chǎn)效率。系統(tǒng)未加張力傳感器、速度編碼器,實(shí)現(xiàn)了S輥與收卷電機(jī)線速度、恒張力的控制,得到了用戶的良好好評(píng),并對(duì)SB70變頻器優(yōu)越強(qiáng)大的功能表示高度認(rèn)可和滿意。

應(yīng)用解決方案三、SB70變頻器在位置控制中的應(yīng)用

在電動(dòng)機(jī)調(diào)速系統(tǒng)中,需要控制負(fù)載的位置或角度。簡(jiǎn)單的位置控制僅在停止時(shí)對(duì)準(zhǔn)位置目標(biāo),高級(jí)的位置控制要求較高的動(dòng)態(tài)跟蹤性能。

SB70變頻器內(nèi)置有通用功能模塊、豐富的可編程單元以及各種靈活的接口為實(shí)現(xiàn)位置控制提供了基礎(chǔ),并以此開(kāi)發(fā)了點(diǎn)對(duì)點(diǎn)位置控制、脈沖頻率作給定的位置控制。

SB70有2個(gè)計(jì)數(shù)器,均可實(shí)現(xiàn)高速正交計(jì)數(shù)功能,且計(jì)數(shù)器2的增計(jì)數(shù)輸入具有電子齒輪,便于使用中位置給定的放大、縮小。下面以沈陽(yáng)某鋼廠的案例來(lái)介紹SB70在位置控制方面的應(yīng)用情況。

一、某鋼廠小車(chē)往返定位控制

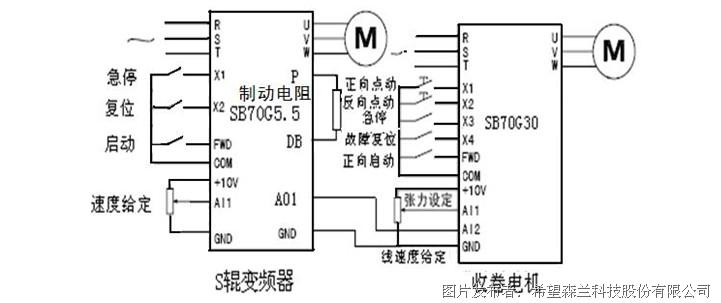

沈陽(yáng)某鋼廠生產(chǎn)中,要求小車(chē)在0~8m來(lái)回行走,且要求能夠在8m處停留,然后再返回;并且為方便用戶使用,增加了點(diǎn)動(dòng)功能;增加0位置附近的接近開(kāi)關(guān)可以消除計(jì)數(shù)器1的累積誤差;多段速1作為爬行速度可以提高定位精度。小車(chē)的運(yùn)行圖如圖3:

圖3 小車(chē)運(yùn)行圖

本方案使用了計(jì)數(shù)器的高速正交計(jì)數(shù)功能,即對(duì)正交編碼器A、B通道進(jìn)行增加計(jì)數(shù),正轉(zhuǎn)時(shí)增計(jì)數(shù),反轉(zhuǎn)時(shí)為減計(jì)數(shù)。當(dāng)計(jì)數(shù)方向與正反轉(zhuǎn)不一致時(shí),可交換A、B通道的接線,也可通過(guò)參數(shù)Fd-03“PG方向選擇”進(jìn)行交換。

主要的控制思想是使小車(chē)行走的距離固定,并具有可重復(fù)性。

利用起始位置處的接近開(kāi)關(guān)使計(jì)數(shù)器預(yù)置或清零,來(lái)消除小車(chē)行進(jìn)的累積誤差。

計(jì)數(shù)器的預(yù)置值約等于小車(chē)從0m到預(yù)置接近開(kāi)關(guān)的計(jì)數(shù)值。

需要指出的是F9-14“設(shè)定計(jì)數(shù)值”要比8m處的計(jì)數(shù)值稍大5%左右,如36000。

正轉(zhuǎn)時(shí),通過(guò)調(diào)節(jié)F9-15“指定計(jì)數(shù)值”、F4-18“多段頻率1”、FE-03“比較器1數(shù)字設(shè)定”來(lái)使小車(chē)停在要求的位置,如8m;必須滿足F9-15/F9-14要小于FE-03的設(shè)定,如FE-03=95%,則F9-15取90%×36000=32400。

反轉(zhuǎn)時(shí),與上面的相反,F(xiàn)d-20“指定計(jì)數(shù)值2”要小于比較器2的數(shù)字設(shè)定,如:FE-08“比較器2數(shù)字設(shè)定”=10%,則Fd-20=5%×36000=1800。

將多段頻率1設(shè)為15Hz,實(shí)際中可修改。

運(yùn)行過(guò)程如下:

當(dāng)小車(chē)處于0位置時(shí),計(jì)數(shù)值很小,計(jì)數(shù)器百分比<95%,若正轉(zhuǎn)端子FWD有效,則定時(shí)器1的輸出為 1,起動(dòng)電機(jī)正轉(zhuǎn),并加速至F0-00設(shè)定的頻率,計(jì)數(shù)值增加;當(dāng)計(jì)數(shù)值增加到“指定計(jì)數(shù)值”時(shí),數(shù)字輸出“指定計(jì)數(shù)值到達(dá)”,通過(guò)邏輯單元3和定時(shí)器4使電機(jī)減速,并以“多段頻率1”的速度爬行;計(jì)數(shù)值繼續(xù)增加,計(jì)數(shù)值百分比≥95%時(shí),比較器1輸出為0,使定時(shí)器1輸出為0,內(nèi)部虛擬FWD端子無(wú)效,電機(jī)減速停機(jī),調(diào)整比較器1的比較值,可使電機(jī)停在要求的位置。

反向時(shí),與正轉(zhuǎn)相反。

經(jīng)現(xiàn)場(chǎng)調(diào)試及用戶反映,滿足實(shí)際生產(chǎn)需要,并具有較高的位置精度和可重復(fù)性。

應(yīng)用解決方案四、森蘭變頻器在包鋼供水應(yīng)用

一、引言

在工廠供水和生活用水中,流量、壓力、揚(yáng)程等參數(shù)都常隨工況的改變而變化,過(guò)去由于技術(shù)水平的限制,沒(méi)有一種合適的調(diào)速方法可以解決因這些時(shí)變量而帶來(lái)的負(fù)面影響,因此采用人工投切水泵,當(dāng)用水量小的時(shí)候,切除多余的水泵;當(dāng)用水量大的時(shí)候,投入必要的水泵。由于水泵的大小是固定的,某種用水量時(shí),投入一臺(tái)供水量又多,切出一臺(tái)供水量又不足。由此可見(jiàn),這種方法調(diào)節(jié)的精度低,還會(huì)造成電能浪費(fèi),水泵投切時(shí)對(duì)整個(gè)管網(wǎng)的沖擊大,水泵和電機(jī)一直處于高速運(yùn)行中,縮短了機(jī)械系統(tǒng)和電氣系統(tǒng)的正常工作壽命。

近年來(lái),隨著電力電子技術(shù)的發(fā)展,變頻調(diào)速技術(shù)已十分成熟,實(shí)踐證明在風(fēng)機(jī)、水泵類負(fù)載中應(yīng)用變頻調(diào)速可以節(jié)約20%~50%的電能,并且應(yīng)用變頻調(diào)速以后可以帶來(lái)以下好處,其最大的優(yōu)點(diǎn)就是具有明顯的節(jié)能效果及改善生產(chǎn)工藝,保持穩(wěn)定壓力,不用人為的調(diào)節(jié),使整個(gè)生產(chǎn)過(guò)程實(shí)現(xiàn)了自動(dòng)化。

1、對(duì)現(xiàn)有電機(jī)實(shí)現(xiàn)軟起,軟停。解決電機(jī)因直接起動(dòng)時(shí)對(duì)水泵和管網(wǎng)沖擊而產(chǎn)生的滴、漏、冒。在電機(jī)起動(dòng)時(shí)對(duì)電網(wǎng)無(wú)任何的沖擊。

2、對(duì)電機(jī)實(shí)現(xiàn)各種保護(hù)功能,由于變頻器是集電力電子微控技術(shù)為一體的先進(jìn)設(shè)備,它通過(guò)CPU所建立的電機(jī)模型與運(yùn)行實(shí)測(cè)電機(jī)參數(shù)實(shí)現(xiàn)精確的矢量控制,并對(duì)電機(jī)進(jìn)行完善的保護(hù),如電機(jī)過(guò)載、過(guò)壓、欠壓、過(guò)熱、接地、電源缺相等。

3、根據(jù)工廠需要一次性完成參數(shù)設(shè)定,以后由變頻器根據(jù)供水的實(shí)際情況自動(dòng)完成對(duì)水泵時(shí)變參數(shù)的調(diào)整,全部過(guò)程實(shí)現(xiàn)自動(dòng)化。

4、延長(zhǎng)了水泵和電機(jī)的使用壽命,變頻器自動(dòng)調(diào)節(jié)運(yùn)行頻率減緩水泵的磨損和電機(jī)老化;使整個(gè)管網(wǎng)始終保持在正常壓力下工作,減少維修量。

二、恒壓供水系統(tǒng)變頻改造方案

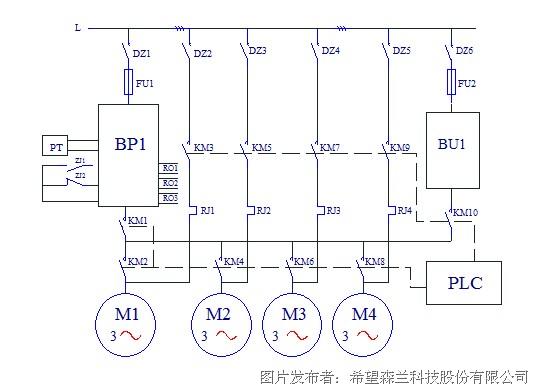

系統(tǒng)主要由3臺(tái)水泵、1臺(tái)森蘭SB200變頻器、壓力變送器、PLC等組成。鋼鐵企業(yè)的用水量都很大,水泵容量大,與此相配的管網(wǎng)的管徑也大,因此,在投切水泵時(shí)要控制閥門(mén),投泵時(shí)遵循“先投泵,在開(kāi)閥”,切除泵時(shí)“先關(guān)閥,后停泵”,這時(shí)需用PLC來(lái)進(jìn)行控制。系統(tǒng)控制原理如圖5所示:

圖5 變頻恒壓供水系統(tǒng)圖

圖5中,由變頻器鍵盤(pán)設(shè)定壓力給定值,壓力變送器PT送回管網(wǎng)壓力的反饋值,變頻器內(nèi)置PID調(diào)節(jié)器根據(jù)給定值與壓力變送器的反饋值進(jìn)行比較,由此來(lái)控制水泵運(yùn)行轉(zhuǎn)速以及臺(tái)數(shù),變頻泵在調(diào)速運(yùn)行,從而實(shí)現(xiàn)管網(wǎng)壓力恒定。如果是小容量的水泵,無(wú)需用PLC控制閥門(mén),多泵投切功能均可以用森蘭變頻器內(nèi)置的恒壓供水軟件元實(shí)現(xiàn),應(yīng)用簡(jiǎn)單,維護(hù)方便。

三、節(jié)能

為了適應(yīng)實(shí)際用水量的變化,以往采用人工投切水泵的臺(tái)數(shù)來(lái)調(diào)節(jié)管網(wǎng)的水壓和流量。這就造成了處于管網(wǎng)不同出口處的壓力變化,有時(shí)超壓,有時(shí)欠壓。水泵機(jī)組應(yīng)用變頻調(diào)速技術(shù),即通過(guò)調(diào)節(jié)輸入電機(jī)電源的頻率來(lái)改變水泵的轉(zhuǎn)速。離心水泵屬平方轉(zhuǎn)矩特性負(fù)載,電動(dòng)機(jī)消耗的功率與轉(zhuǎn)速的三次方成正比,變頻調(diào)速后,可節(jié)省大量的電能,達(dá)到節(jié)能增效的目的。

應(yīng)用解決方案五、變頻器在焦化廠風(fēng)機(jī)變頻改造上的應(yīng)用

一、現(xiàn)狀

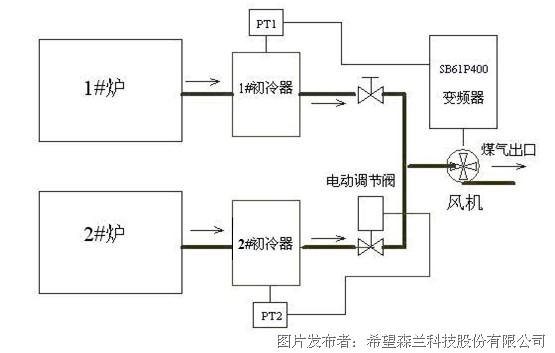

某焦化廠煉焦?fàn)t鼓冷系統(tǒng)有兩臺(tái)400kW離心風(fēng)機(jī),一用一備,安裝在兩臺(tái)初冷器之前,即一臺(tái)鼓風(fēng)機(jī)同時(shí)對(duì)兩臺(tái)初冷器中的煤氣進(jìn)行抽取。工藝上要保證初冷器內(nèi)維持120Pa正壓,則鼓風(fēng)機(jī)需要調(diào)速,原系統(tǒng)采用液力偶合器調(diào)速。另外,還要求兩臺(tái)初冷器內(nèi)的正壓相同,均為120Pa。原系統(tǒng)是在初冷器的出口處設(shè)置手動(dòng)閥門(mén)用人工調(diào)節(jié),在調(diào)節(jié)過(guò)程中,不僅要調(diào)節(jié)閥門(mén)的開(kāi)度,還要同時(shí)調(diào)節(jié)液力偶合器的油壓,以此調(diào)節(jié)風(fēng)機(jī)的轉(zhuǎn)速。閥門(mén)和轉(zhuǎn)速都要調(diào)節(jié),二者又有一定的偶合度,常常顧此失彼,很難達(dá)到工藝要求。另外,液力偶合器調(diào)速的穩(wěn)定性較差及調(diào)速的不方便,而且效率低,為滿足生產(chǎn)工藝的要求和節(jié)能,需要對(duì)其進(jìn)行改造。

二、改造方案

出于節(jié)能考慮,將液力偶合器調(diào)速改為變頻調(diào)速。為控制兩初冷器內(nèi)的壓力,采用壓力閉環(huán)控制和電動(dòng)閥結(jié)合控制,該方法是在1#初冷器和2#初冷器上安裝兩只壓力變送器,變送器壓力值代表初冷器內(nèi)的壓力值。以1#初冷器變送器的反饋值來(lái)控制變頻器的輸出頻率,使其穩(wěn)定在120Pa的壓力上。但是1#初冷器和2#初冷器的出口風(fēng)道是并聯(lián)的,由于某些因素,1#初冷器和2#初冷器的壓力值可能不相等,這時(shí),由調(diào)節(jié)器送出的信號(hào)到2#初冷器電動(dòng)調(diào)節(jié)閥,調(diào)節(jié)器閥門(mén)的開(kāi)度,使1#初冷器和2#初冷器的壓力值相等。但是電動(dòng)閥的調(diào)節(jié)影響總壓力值,2#初冷器出口處的壓力變送器將檢測(cè)到的壓力信號(hào)送變頻器,由變頻器使風(fēng)機(jī)電機(jī)升速或降速,維持工藝要求的壓力值在120Pa。調(diào)節(jié)過(guò)程要經(jīng)過(guò)幾次的反復(fù)調(diào)節(jié),無(wú)需人工介入,都是自動(dòng)進(jìn)行的。煉焦鼓冷系統(tǒng)控制示意圖如圖1所示:

圖1 煉焦鼓冷系統(tǒng)控制示意圖

三、改造方案的電氣原理圖和控制原理

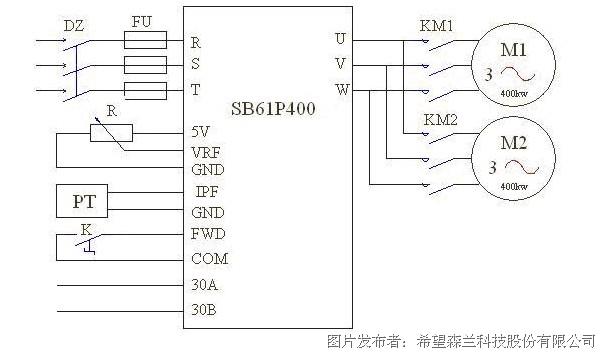

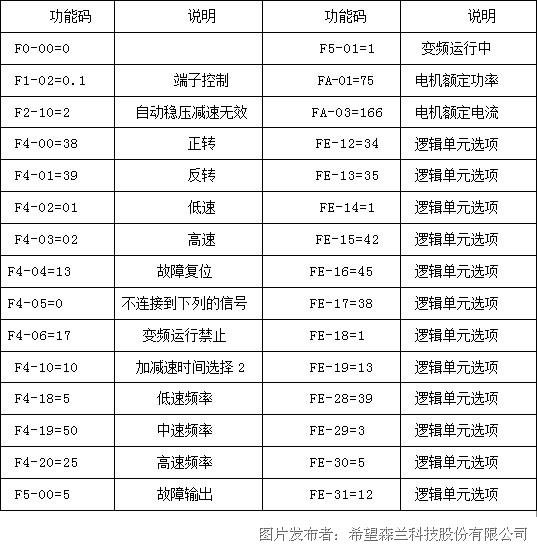

1﹑變頻器采用森蘭SB61P400。考慮到電機(jī)是一用一備,為節(jié)省投資,兩臺(tái)風(fēng)機(jī)電機(jī)共用一臺(tái)變頻器,當(dāng)電機(jī)需要倒換時(shí),僅改變電機(jī)外部的接線,變頻器控制原理圖如圖2所示。PT為壓力變送器,為四線式的壓力變送器接線,還有兩根電源線未畫(huà)出。R為給定調(diào)節(jié),也可以用操作面板給定。KM1﹑KM2控制那臺(tái)電機(jī)運(yùn)行。

圖2 變頻器控制原理圖

因?yàn)橐毫︸詈掀鞯男瘦^低,改造時(shí)不需要保留,可將其拆除。留下的空位可裝一臺(tái)減速箱,減速箱的減速比的選擇,根據(jù)工藝條件決定。即變頻器輸出頻率50(60)Hz時(shí),風(fēng)機(jī)輸出最大風(fēng)量。為減少減速箱安裝時(shí)的工作量,減速箱需認(rèn)真選擇。

2﹑壓力變送器的安裝

壓力變送器要正確的反映初冷器的壓力值,安裝位置值得研究,顯然安裝在初冷器上,即可。為簡(jiǎn)化控制,用一號(hào)初冷器壓力變送器的信號(hào)反饋到變頻器,由此控制一號(hào)初冷器的壓力;二號(hào)初冷器的壓力變送器的信號(hào)送到電動(dòng)調(diào)節(jié)閥調(diào)節(jié)器上,控制閥門(mén)的開(kāi)度,以平衡兩初冷器的壓力值。如圖1所示。

四﹑節(jié)能

改造過(guò)程中,去掉了液力耦合器后換為一臺(tái)1.25︰1的減速箱。生產(chǎn)運(yùn)行時(shí),變頻器的輸出頻率在34Hz上下變動(dòng),計(jì)算節(jié)能效果如下:

400kW風(fēng)機(jī)風(fēng)量從100%降低到70%,由于流量與轉(zhuǎn)速一次方成正比,因此轉(zhuǎn)速可以降低70%,負(fù)載功率理論上降為34.3%,如果變頻調(diào)速效率按0.95算,再考慮電動(dòng)機(jī)效率在低功率時(shí)和管道系統(tǒng)效率有所下降,電網(wǎng)總輸入功率約:

400×(34.3%/0.95/0.85/0.95)=400×44.71%=178.84kW

如果采用液力偶合器,其效率按0.665計(jì)算,電網(wǎng)總輸入功率為

400(34.3%/0.665/0.85/0.95)=400×63.87%=255.12kW,

二者之差為節(jié)約的電能,即:

255.12-178.84=76.28kW

全年按300日計(jì)算,年節(jié)電:

76.28×300×24=549216kWh。

據(jù)實(shí)際檢測(cè)本系統(tǒng)節(jié)能在21.9%,不到一年可收回投資,取得了非常好的經(jīng)濟(jì)效益。

應(yīng)用解決方案六、森蘭SB70變頻器在鋼鐵焦化電機(jī)車(chē)牽引上的應(yīng)用

2008年4月,我公司應(yīng)湖南漣鋼公司要求,對(duì)其煉焦車(chē)間濕熄運(yùn)焦電機(jī)車(chē)進(jìn)行國(guó)產(chǎn)化變頻改造。

運(yùn)焦電機(jī)車(chē)主要是將煉焦車(chē)間從爐內(nèi)推出的已經(jīng)煉成赤熱的焦炭運(yùn)送到300米外的濕熄場(chǎng)用水淋方法將其冷卻,再將冷卻后的焦炭原路返回運(yùn)送到出爐旁成品堆集處,然后循環(huán)反復(fù)進(jìn)行同樣的工作。電機(jī)車(chē)的牽引采用電動(dòng)機(jī)作動(dòng)力,它是通過(guò)機(jī)車(chē)頭上移動(dòng)磨電板從固定磨電道上取電,其拖動(dòng)系統(tǒng)采用一前一后兩臺(tái)基本頻率為60Hz、額定電流160A的75kW10極電機(jī)驅(qū)動(dòng),通過(guò)變頻器進(jìn)行調(diào)速控制。電機(jī)車(chē)都是在裝滿焦炭的情況下重載起動(dòng),對(duì)變頻器的要求是起動(dòng)力矩大,起動(dòng)時(shí)間短且平滑,而且兩臺(tái)電機(jī)負(fù)荷應(yīng)基本平衡。另外,電機(jī)車(chē)行走過(guò)程中通過(guò)軌道接頭處時(shí)會(huì)出現(xiàn)瞬間掉電現(xiàn)象,在這種情況下,變頻器不能跳閘繼續(xù)運(yùn)行。

以前,原拖動(dòng)系統(tǒng)使用的是進(jìn)口品牌變頻器,由于采購(gòu)價(jià)格及后期維修費(fèi)用居高不下,決定進(jìn)行國(guó)產(chǎn)化改造,但考慮到以前未有國(guó)產(chǎn)變頻器使用的案例,必須謹(jǐn)慎從事。通過(guò)對(duì)現(xiàn)場(chǎng)工況的考察,并對(duì)進(jìn)口變頻器和森蘭SB70G變頻器的相關(guān)參數(shù)進(jìn)行認(rèn)真分析比對(duì),結(jié)論是在不增減器件的情況下,通過(guò)森蘭SB70G變頻器特有的用戶軟件二次開(kāi)發(fā)功能進(jìn)行程序上的設(shè)置,可完全滿足電機(jī)車(chē)使用的工藝要求。因此,用森蘭SB70變頻器替代原進(jìn)口變頻器實(shí)現(xiàn)國(guó)產(chǎn)化是可行的,可達(dá)到與以前完全一樣功能。

SB70系列變頻器為希望森蘭科技股份有限公司自主開(kāi)發(fā)的新一代低噪音、高性能、可靠性高、功能強(qiáng)大的工程型變頻器,采用轉(zhuǎn)子磁場(chǎng)定向的無(wú)速度傳感器矢量控制方式,1Hz時(shí)的轉(zhuǎn)矩可達(dá)200%,實(shí)現(xiàn)了對(duì)電機(jī)大轉(zhuǎn)矩起動(dòng)和高精度的控制。其操作面板具有編程、操作、參數(shù)復(fù)制、熱拔插功能,大大方便了操作人員對(duì)參數(shù)的修改(僅對(duì)一臺(tái)變頻器設(shè)置參數(shù),其它均可進(jìn)行參數(shù)復(fù)制,減少調(diào)試過(guò)程中的工作量),速定給定可通過(guò)端子切換;瞬時(shí)掉電時(shí),通過(guò)母線電壓控制,實(shí)現(xiàn)不間斷運(yùn)行;SB70變頻器有自身強(qiáng)大的模塊化設(shè)計(jì)和可編程單元設(shè)計(jì)以及多種可選配件,讓用戶根據(jù)生產(chǎn)工藝要求對(duì)其進(jìn)行二次開(kāi)發(fā),以減少外圍繁鎖的控制器件;還可根據(jù)負(fù)載特性和環(huán)境溫度,自動(dòng)調(diào)整載波頻率,采用了多種諧波抑制技術(shù),總諧波含量已低于國(guó)家標(biāo)準(zhǔn)。

針對(duì)拖動(dòng)系統(tǒng)由兩臺(tái)75kW電動(dòng)機(jī)共同驅(qū)動(dòng)的情況,在考慮方案時(shí),有兩種可行的方案,一是用一臺(tái)變頻器同時(shí)驅(qū)動(dòng)兩臺(tái)電動(dòng)機(jī)運(yùn)行,若兩臺(tái)電動(dòng)機(jī)參數(shù)有差異,其負(fù)荷會(huì)不平衡;另一種使用兩臺(tái)變頻器分別驅(qū)動(dòng)兩臺(tái)電動(dòng)機(jī),采用主從同步控制方式,且將主變頻器設(shè)置為速度控制,從變頻器設(shè)置為轉(zhuǎn)矩控制,可實(shí)現(xiàn)負(fù)荷平衡。考慮到當(dāng)電機(jī)車(chē)行走到軌道接頭處時(shí),車(chē)頭猛烈抖動(dòng),電流猛增到315A,這就需要將變頻器容量增大,保證變頻器不會(huì)跳閘并能正常工作。

最終選擇兩臺(tái)森蘭SB70G160變頻器對(duì)其進(jìn)行改造,剎車(chē)采用能耗制動(dòng)方式,用制動(dòng)單元加制動(dòng)電阻吸收電機(jī)車(chē)急減速時(shí)的動(dòng)能。

通過(guò)以上參數(shù)設(shè)置,運(yùn)焦電機(jī)車(chē)開(kāi)始起動(dòng)運(yùn)行后,通過(guò)觀察,兩臺(tái)變頻器運(yùn)行過(guò)程中,電動(dòng)機(jī)運(yùn)行電流為167A(電機(jī)額定電流范圍內(nèi)),其負(fù)載基本一致。

改造后,通過(guò)四年多的運(yùn)行,變頻器一直正常,從未出現(xiàn)過(guò)故障,從而為其節(jié)省了大量的維修資金,也為國(guó)產(chǎn)變頻器在鋼鐵焦化電機(jī)車(chē)牽引上的應(yīng)用開(kāi)創(chuàng)了先河。

后言:由于此變頻器的成功應(yīng)用,湖南漣鋼公司在接下來(lái)的一年里,在多個(gè)生產(chǎn)部門(mén)大量采用森蘭SB70系列變頻器并均達(dá)到滿意的效果。

應(yīng)用解決方案七、森蘭高壓變頻器在軋鋼廠除塵風(fēng)機(jī)的應(yīng)用

1、 前言

軋鋼廠以其資源密集、能耗密集、生產(chǎn)規(guī)模大、物流吞吐量大等特點(diǎn),長(zhǎng)期以來(lái)一直被認(rèn)為是煙塵排放量大、廢棄物多、污染大的企業(yè)。而電弧爐煉鋼是一些軋鋼廠造成煙塵污染的主要來(lái)源之一。弧爐在冶煉過(guò)程中會(huì)產(chǎn)生大量高溫?zé)煔猓绮皇占幚恚瑢⒃斐煞浅?yán)重的空氣污染。近年來(lái),隨著冶煉工藝的提高,冶煉節(jié)奏大大加快,電弧爐用氧量猛增,隨之帶來(lái)的是煙氣發(fā)生量的成倍增加,除塵設(shè)施處理能力不斷改造加大。同時(shí),煙氣除塵設(shè)施在煉鋼企業(yè)中作為輔助裝備,具有能源消耗量大、運(yùn)行費(fèi)用高的特點(diǎn)。長(zhǎng)期以來(lái),不論電爐處于哪一個(gè)運(yùn)行階段,產(chǎn)生的煙氣粉塵大小均使除塵風(fēng)機(jī)全速運(yùn)行,采用入口擋板開(kāi)度調(diào)節(jié),效率低造成大量的電能浪費(fèi)。

2、 改造背景

騰鰲第一軋鋼廠位于遼寧省海城市福安工業(yè)園,是一家大型民營(yíng)企業(yè)。主要產(chǎn)品為螺紋鋼,年產(chǎn)能力約70萬(wàn)噸。有中型軋鋼生產(chǎn)線四條,800#軋機(jī)生產(chǎn)線一條,650#軋機(jī)生產(chǎn)線一條和500#軋機(jī)生產(chǎn)線兩條,電爐為10t偏芯交流電爐,除塵器系統(tǒng)采用脈沖布袋式除塵器。由于電機(jī)是900kW的高壓電機(jī),運(yùn)行在工頻狀態(tài)每次電機(jī)啟動(dòng)非常困難,沒(méi)有特殊情況一般不停高壓電機(jī),也就是說(shuō)電爐檢修時(shí)一般不停除塵風(fēng)機(jī),電機(jī)始終帶負(fù)荷運(yùn)行,電能耗浪費(fèi)很大。隨著市場(chǎng)競(jìng)爭(zhēng)的不斷加劇,節(jié)能降耗、提高生產(chǎn)效率成為企業(yè)發(fā)展提高競(jìng)爭(zhēng)力的有效手段之一。基于以上原因,該廠要求對(duì)除塵風(fēng)機(jī)進(jìn)行改造。

3、 運(yùn)行工況

電爐煉鋼時(shí)產(chǎn)生的有害物污染主要體現(xiàn)在電爐加料、冶煉、出鋼三個(gè)階段。電爐冶煉一般分為熔化期、氧化期和還原期,其中氧化期強(qiáng)化脫炭,由于吹氧或加礦石而產(chǎn)生大量濃煙。在上述三個(gè)冶煉期中,氧化期產(chǎn)生的煙氣量最大,含塵濃度和煙氣溫度最高。因此,電爐除塵系統(tǒng)按照氧化期的最大煙塵排量進(jìn)行設(shè)計(jì)。整個(gè)煉鋼過(guò)程中吹氧時(shí)期占30~35%,此時(shí)風(fēng)機(jī)處于較高負(fù)荷運(yùn)行,而其余時(shí)間則處于較低運(yùn)行工況。

4、 系統(tǒng)改造方案

變頻控制除塵風(fēng)機(jī)為最基本的一拖一控制,控制方案如下圖所示:

QF:用戶側(cè)高壓真空斷路器,帶有綜合繼保裝置。

QS1、QS2、QS3、手動(dòng)刀閘開(kāi)關(guān)。其中QS2、QS3帶有機(jī)械互鎖,不能同時(shí)合閘。

合QS1、QS2、分QS3為變頻控制模式。電機(jī)可由變頻器控制調(diào)速運(yùn)行。

合QS3、分QS1、QS2為工頻模式。電機(jī)可由QF直接啟停并進(jìn)行保護(hù),變頻器可完全和電網(wǎng)脫離,便于維護(hù)與檢修。

5、 系統(tǒng)改造方案

應(yīng)用高壓變頻器調(diào)速控制后,可采用開(kāi)閉閥門(mén)與除塵風(fēng)機(jī)轉(zhuǎn)速調(diào)節(jié)相結(jié)合的控制方式。由于生產(chǎn)工藝的要求,除塵風(fēng)機(jī)需要在煉鐵時(shí)停止除塵,在出鐵時(shí)開(kāi)始除塵,因此,變頻器調(diào)速裝置在煉鐵時(shí)低速運(yùn)行,出鐵時(shí)高速運(yùn)行。當(dāng)所有的出鐵口煙塵捕集罩閥門(mén)全部打開(kāi)時(shí),風(fēng)機(jī)以最高轉(zhuǎn)速運(yùn)行,其它情況在保證每一煙罩除塵效果的前提下,根據(jù)煙罩閥門(mén)的開(kāi)關(guān)情況自動(dòng)調(diào)節(jié)風(fēng)機(jī)轉(zhuǎn)速,盡量降低風(fēng)機(jī)轉(zhuǎn)速,則可達(dá)到節(jié)約電能的目的。

變頻器控制系統(tǒng)與現(xiàn)場(chǎng)之間的主要信號(hào)如下表所示

6、 系統(tǒng)特點(diǎn)及節(jié)能效果

1) 節(jié)能效果顯著,大大降低了電耗,節(jié)電率在30%左右。

2) 能夠?qū)崿F(xiàn)電動(dòng)機(jī)的軟啟動(dòng)。

3) 減小了維護(hù)工作量和維護(hù)費(fèi)用。

4) 調(diào)速范圍寬,精度高,除塵風(fēng)機(jī)的風(fēng)量可以根據(jù)工藝需要變化。

5) 森蘭高壓變頻器具有:過(guò)流、短路、過(guò)壓、欠壓、缺相、溫升保護(hù)等多項(xiàng)保護(hù)功能,十分完善,更好的保護(hù)了電機(jī)。

6) 改善運(yùn)行工況,降低工人勞動(dòng)強(qiáng)度。

提交

熱烈祝賀——20MW超大功率產(chǎn)品通過(guò)168小時(shí)實(shí)驗(yàn)

致敬奮斗者|逐夢(mèng)路上 你我同在

世界地球日|共塑綠色低碳未來(lái)

數(shù)智協(xié)同 載譽(yù)前行|希望森蘭榮獲“2023中國(guó)自動(dòng)化年度企業(yè)”

中國(guó)力量|希望森蘭助力KALTIM2電廠榮獲印尼“最佳性能發(fā)電廠”

投訴建議

投訴建議

.gif)